Дата публикации:

Дата изменения: 27.08.2024

Автор

Глеб Симонов

Технолог

Обработка материалов резанием — старейшая технологическая операция, изобретенная одновременно с кремниевым ножом. Современные режущие инструменты превосходят доисторические ножи и по точности, и по скорости резки на несколько порядков. «Технорезка» использует в работе станки G3 фирмы Zünd — сверхточные и высокопроизводительные швейцарские плоттеры. С их помощью выполняется быстрая резка материалов любого типа — от микрометровой самоклеящейся пленки до 5-сантиметрового пенополиэтилена.

Какие технологии резки может предложить наша компания

Любая резка предполагает контролируемое формоизменение обрабатываемого материала. От заготовки отделяют лишнюю часть, превращая материал в деталь или законченное изделие. Резка предполагает прямое воздействие на материал режущим инструментом. Его твердость и прочность всегда выше показателей разрезаемого материала.

В качестве режущего инструмента можно использовать даже жидкость, подаваемую в зону резки под большим давлением. Но наша компания практикует классические технологии резания:

- сдвиг материала — для этого применяют универсальный (UM) модуль плоттера;

- формирование материала — для этого используют фрезерную (RM) головку станка Zünd.

За формирование детали отвечают концевые, дисковые и V-образные фрезы. Их хвостовики вставляют в патрон шпинделя, соединенного с двигателем мощностью до 3,6 кВт. Он генерирует до 80 тысяч оборотов в минуту. С помощью RM-головки выполняют фрезерование, полировку и гравировку.

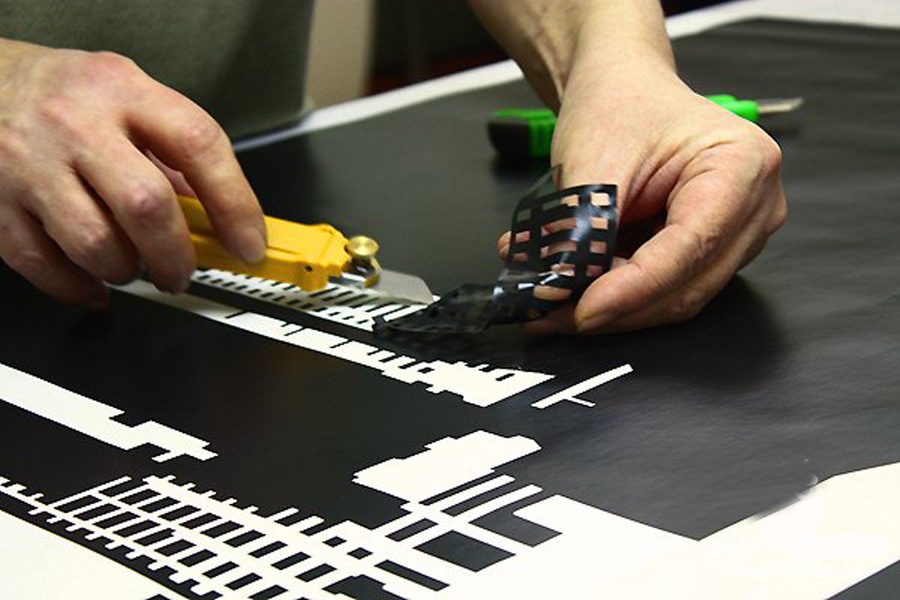

Резка материала со сдвигом слоев предполагает использование плоттерных ножей. Станки G3 оснащаются осциллирующими, ротационными и дисковыми ножами, которые отвечают за разрезание и надрез, а также биговальными колесами — они продавливают линии сгиба.

Фрезерное формирование и резка со сдвигом слоев — принципиально разные технологии, поэтому далее мы рассмотрим оба способа производства заготовок во всех подробностях.

Особенности резки со сдвигом

Разрезание со сдвигом основано на продольно деформации материала. Режущая кромка инструмента движется касательно поверхности, отделяя (сдвигая) обрезки от детали или готового изделия. Для достижения этого эффекта в станке компании Zünd используются следующие инструменты:

- Осциллирующий резак EOT и EOT-250 — первый инструмент совершает колебательные движения с амплитудой от 0,5 мм, выполняя резку самых мелких деталей, ход ножа второй головки — 2,5 мм, поэтому он может разрезать очень толстый материал.

- Осциллирующий пневморезак POT — ход ножа доходит до 8 мм, поэтому он может разрезать очень прочные материалы.

- Ротационные резаки PRT и DRT — шпиндель первого инструмента вращается с частотой 8-16 тысяч об/мин, угловая скорость второго ножа доходит до 20 000 об/мин. Оба дают очень чистую кромку детали, без сколов, заусенцев, трещин и прочих дефектов.

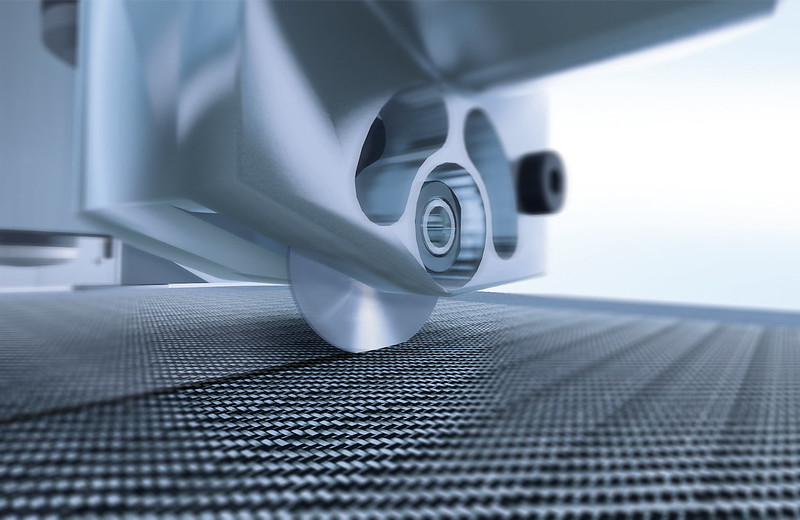

- Дисковые резаки WKT — они обрабатывают углеволокно, текстиль, обеспечивая высокую скорость резки.

- Нож с изменяемой глубиной резки SCT — разрезает и надрезает любые заготовки толщиной до 5 мм.

Кроме основного комплекта компания Zünd выпускает специальные инструменты для формирования V-образных вырезов, высадки сквозных отверстий, резки паспарту, надсечки и бигования. Технология разрезания со сдвигом предполагает работу с заготовками шириной от 1330 до 3210 мм. Размер материала по длине может быть фиксированным (при работе с панельными заготовками) или неограниченным (при работе с рулонами).

Что может порезать плоттер

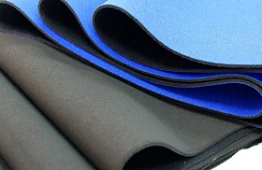

На станках Zünd можно работать со многими конструкционными, строительными и отделочными материалами. Возможности плоттера зависят от типа режущего инструмента. Например, осциллирующие резаки справляются с кожей, фетром, вспененными полимерами, картоном, сэндвич-панелями, резиной, сотовым пластиком. С помощью такой головки режут заготовки на сумки и раскраивают детали ложементов, производят высечные штампы и 3D-дисплеи, делают мебель и объемные вывески.

Ротационные головки справляются с тонким и прочным сырьем. Их используют при резке арамидных волокон, стеклоткани, карбона, сеток и аэростатного шелка. С помощью этого инструмента производят мелкосерийные детали для оборонной промышленности, аэрокосмической индустрии и автомобилестроения. Дисковые модели используют для парусины, ПВХ-пленки, стеклоткани. С его помощью делают лопасти для ветровых электрогенераторов и тенты от солнца.

Глубина резания зависит от типа конструкционного или отделочного материала. В некоторых случаях она доходит до 50 мм.

Плюсы и минусы резки со сдвигом слоев

Технология разрезания материалов со сдвигом слоев предполагает возможность работы с самыми мелкими деталями. Она гарантирует минимальный объем отходов (обрезков), исключает появление стружки или пыли. Для этой техники резки характерна высокая скорость работы, а также большой перечень обрабатываемого сырья. Часть режущих инструментов исключают прижатие обрабатываемого материала к опорной поверхности.

К недостаткам технологии можно причислить только слабую функциональность режущего инструмента. Любая головка выполняет только резку — отделение от детали лишних участков (обрезков). С помощью режущей головки можно выполнить только эту операцию. Кроме того, не каждый инструмент для резки со сдвигом может работать с пластичными материалами — сталью, алюминием, медью. Для них нужен особый формат — фрезерная головка.

Как выполняют фрезерную резку

Фрезерование предполагает срезание части материала с поверхности заготовки. Режущий инструмент вращается относительно своей оси и совершает возвратно-поступательное перемещение относительно обрабатываемой плоскости детали. Несколько лезвий вращающейся фрезы выполняют формирование поверхности, превращая в стружку все «лишние» участки. С помощью такого режущего инструмента можно обработать вертикальную, горизонтальную или наклонную плоскость, а также сформировать паз (канавку) в глубине материала.

Плоттеры Zünd комплектуются высокопроизводительными фрезерными головками мощностью от 1 до 3,6 кВт. Их шпиндели вращаются с частотой в несколько десятков тысяч оборотов в минуту. Благодаря этому в зоне режущей кромки возникают значительные центробежные силы, измельчающие в стружку и опилки сырье любой плотности.

Станки Zünd совместимы со следующими фрезерными модулями:

- RM-S — модель снабжена электродвигателем мощностью 1 кВт, который обеспечивает глубину фрезерования до 25 мм;

- RM-120 — выполняет резку на глубину до 50 мм (11 см по вспененным субстанциям);

- RM-L — обеспечивает резку на глубину до 50 мм, используя инструменты с 10-миллиметровым хвостовиком,

- RM-A — фрезерный шпиндель совместим с модулем автоматической смены режущего инструмента;

- URT — работает с мелким инструментом (диаметр хвостовика до 3 мм), который используется для резки пленочных материалов и гравировки.

Выбор модуля и совместимого с ним инструмента влияет не только на глубину резки. Он определяет саму возможность обработки конкретного конструкционного материала — для металла и дерева нужны фрезы с принципиально разными углами заточки режущих лезвий.

Какие материалы обрабатывают фрезерованием

С помощью фрезерных головок для станков Zünd можно обрабатывать следующие конструкционные материалы:

- древесина любого сорта — от относительно мягкой сосны до эбенового дерева;

- композиты — в том числе и металлопластики;

- МДФ, ДСП и OSB-плиты;

- любые пластики — от полиэтилена до акрила;

- вспененные субстанции на основе полимеров с любой степенью жесткости — от экструдированных сортов до обычного пенопласта;

- листовой алюминий и сетка из этого металла;

Глубина реза вспененных субстанций доходит до 110 миллиметров. Остальное сырье обрабатывается на глубину до 50 мм. Ширина обработки в один проход определяется габаритами фрезы, которые связаны с диаметром хвостовика. Поэтому максимальную ширину резания обеспечивает фрезерная головка RM-L. Скорость обработки зависит от сложности контура формируемой детали.

Достоинства и недостатки фрезерной резки

Главное преимущество фрезерования — работа с плотными заготовками из древесины, древплит, листового пластика, алюминия. В число плюсов этой технологии следует записать и совместимость фрезерных головок с гравировальным инструментом, а также возможность тонкой доводки поверхности, не уступающей в качестве обработки финишному шлифованию.

Очень важным преимуществом фрезерных головок является формирование фигурного паза. В отличие от ножа, который делает прямой разрез со сдвигом слоев, фреза вытачивает канавку какой угодно формы. Эту технологию обработки используют для изготовления деталей или готовых изделий сложной формы — уплотнителей, фланцев, прокладок.

К минусам фрезерования относят обильную стружку и низкую (по сравнению с ножом) скорость разрезания. Для удаления стружки из зоны резания используют специальные вытяжки (пылесосы), но с низкой скоростью подачи режущего инструмента придется смириться.

Как выбрать правильные способы резки

Разрезание ножом (со сдвигом слоев) востребовано при работе с тонкими субстанциями — текстилем, карбоном, стекловолокном. Технологию используют при раскрое плоских заготовок и деталей с прямыми и косыми торцами. С помощью разрезания невозможно получить детали с фигурными краями — для этого нужны фрезы, с помощью которых можно вырезать паз с любым поперечным профилем.

Если вы не уверены в правильности выбора техники резания — оставьте выбор профессионалам. Наши технологи найдут для вас оптимальный инструмент и технологию.